小磨頭拋光.應力盤拋光.氣囊拋光.磁流變拋光.離子束拋光.介紹

1、小磨頭拋光技術:

使用一個比工件口徑小得多的磨頭對工件進行拋光,通過控制磨頭在工件表面不同位置的駐留時間以及磨頭與工件之間的壓強來控制材料去除量。

這項技術最先由美國的Itek公司提出,后面逐步應用在工業制造中。典型的美國的哈勃空間望遠鏡直徑2.4m的主鏡就是采用CCOS拋光,最終面形精度達到了12nm RMS。

由于使用計算機控制替代人工經驗,小磨頭技術使光學加工擺脫了傳統的手工研拋,拋光過程穩定,確定性高,因此加工效率和加工精度也高,可以大大縮短大口徑光學元件的加工周期。

同時小磨頭技術原理簡單,成本低,易實現,并且可以根據實際需求更換不同尺寸的磨頭,因此在大口徑光學元件加工中得到了廣泛應用。

但是小磨頭技術仍然是接觸式機械加工,存在邊緣效應、拋光盤磨損和亞表面損傷等一些缺點,同時由于拋光盤是剛性盤,在加工非球面時不能與鏡面很好地貼合,容易產生中高頻誤差。

2、應力盤拋光技術(Stressed Lap Polishing,SLP):

根據薄板應力變形原理發展出來的一種非球面加工方法,在拋光非球面工件時,通過計算機控制可以使應力盤的形狀實時地變更成所需要的面形,實現拋光盤與工件鏡面的完全貼合。SLP克服了小磨頭拋光盤是剛性盤不能與非球面完全吻合的缺點,是對小磨頭技術的一種發展和補充。

該技術是在20世紀90年代初,由美國亞利桑那大學斯迪瓦天文臺大鏡實驗室提出。并研制成功應力盤拋光機床,可加工工件口徑達Φ8.0m,應力盤有效口徑為Φ1.2m,利用該設備加工了一系列的大鏡,包括:1.8mf/1.0 VATT主鏡(Lennon Telescope)、3.5mf/1.5 SOR主鏡、6.5mf/1.25 Multiple Mirror Telescope(MMT)主鏡和6.5mf/1.25 Magellan主鏡。

SLP技術與小磨頭技術相比,由于所用的應力盤直徑比較大,去除效率高,比較適合加工大口徑光學元件,并且加工非球面時,磨頭能夠與工件表面緊密貼合,因此不會產生中高頻誤差。但是由于SLP技術和小磨頭技術一樣,也屬于接觸式加工方法,同樣存在邊緣效應和亞表面損傷等缺點。

另外由于加工非球面時要求應力盤的面形要根據工件形狀實時變化,這對控制技術的要求也較高。

3、磁流變拋光技術(Magnetorheological finishing, MRF):

20世紀90年代初,美國COM中心提出了這項技術,將電磁學和流體力學理論相結合,利用磁流變液在磁場中的流變特性對光學元件進行拋光。

MRF沒有拋光盤,利用磁流變液與工件之間的剪切力去除材料,對工件的正壓力很小,因此不存在接觸式拋光方法中的拋光盤磨損和亞表面損傷等缺點。

但是由于MRF拋光輪尺寸較大,去除效率對拋光距離比較敏感,因此不適宜拋光高陡度凹曲面和大長徑內腔元件。

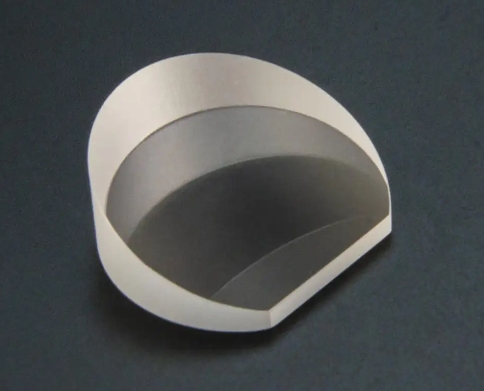

4、氣囊拋光技術(Bonnet Polishing):

使用特制的氣壓在線可控的柔性氣囊,氣囊的外形為球冠,氣囊外面粘貼專用的柔性聚氨酯拋光墊或拋光布。

該技術是在20世紀90年代,由倫敦大學光學實驗室提出,目的是為了解決非球面加工拋光盤與非球面面形不吻合的情況。

氣囊為柔性結構,可以很好地與工件貼合;拋光區域內材料去除均勻;工藝過程可控性好等。因此該方法很容易加工出高精度、高表面質量的光學器件。近些年氣囊拋光技術的發展方向是提高加工效率、降低邊緣效應和去除中高頻誤差等。

5、離子束拋光技術(Ion Beam Figuring, IBF):

在真空條件下,將氬氣(Ar)、氪氣(Kr)、氙氣(Xe)等惰性氣體通過離子源電離產生具有一定能量的離子束流轟擊工件表面,當離子束流到達工件表面時,會與工件材料原子進行能量交換,當工件表面原子獲得足夠的能量可以擺脫材料表面束縛能時,就會脫離工件表面,從而實現材料的去除。

早在1965年,美國人Meinel就發現了光學材料在離子束作用下有去除的現象,但是由于當時使用的窄束高能離子源的能量密度太高,短時間內就將鏡燒毀,難以控制能量發射密度,加工去除的效率很低,因此很長時間沒有使用進展。直到20世紀70年代末期,寬束低能的Kaufman離子源的出現使得這項技術成為可用的技術,不僅將離子能量限制在300-1500eV的范圍內,不會對光學鏡面造成損傷,同時還提高了離子束加工的效率,因此離子束的技術開始正式應用在光學元件的加工上面。

以上5種加工設備,請咨詢:13522079385

離子束拋光技術具有以下幾個優點:

非接觸式加工:加工過程中離子束對工件表面沒有機械作用力,因此不會對工件產生亞表面損傷。同時在工件邊緣處去除函數的形狀與去除效率也不會發生變化,因此不存在邊緣效應。

加工精度高,表面光潔度好:在計算機和干涉儀的精密控制下進行加工,理論上加工精度可以達到原子量級以上,加工環境穩定,離子源產生的離子束波動小,工件表面不會出現磨損。

高斯型去除函數:與其它幾種拋光方法相比,去除函數最接近高斯型分布,便于求解駐留時間分布。

去除函數魯棒性好:離子束拋光是在真空中,去除函數的可控性與穩定性好,適合加工大口徑光學元件;

面形適用性廣:離子束拋光時,離子束流始終與工件表面緊密貼合,不會產生由于拋光工具和鏡面不吻合而導致的中高頻誤差,因此適用于球面和非球面的加工,特別是高陡度非球面的高精度加工;

應用材料范圍廣:加工材料通有金屬、陶瓷、寶石,典型的有316L不銹鋼、AZI鎂合金、高溫合金、高速鋼、W6M05Cr4V2高速鋼、復合氮化物硬質涂層、DLC。

總結:

對面形精度有較高要求的大口徑光學元件,僅采取單一方法加工到高精度仍然比較困難,一般需要根據加工過程中面形殘差的量級與頻段分布等特點,組合選擇不同的加工方法。當面形殘差較小快接近目標值時,再采用離子束拋光進行最后的高精度拋光。

加工能力優良的評判:關鍵工藝及指標的簡析

上面我們在介紹不同的加工技術過程中提到了很多相關的數字和指標,這里我們來對一些重要的影響指標做簡單介紹。

加工類型:

非球面加工:廣義來說非球面就是不包括球面和平面的其他表面,從應用的角度來看,非球面又可以分為軸對稱的非球面、具有兩個對稱面的非球面、沒有對稱面的自由曲面(眼鏡鏡片)。非球面的加工難度在于其表面沒有一個固定通用的函數表達,不同的應用場景對應的球面函數都可能有所不同,可以稱之為自由曲面,自由曲面一般可以通過多項式級數、Zernike 級數或者三次樣條插值進行描述,類似于表面上面的多個小區域的累加逼近,也是一種極限的概念,在編寫程序的時候需要對每個點進行求解。

球面加工:簡單來說就是加工的曲面是半球面或者球弧面,具有規則的表面函數,進行銑削、拋光等工藝的時候,磨頭或者拋光面的設定相對容易,可以保持較好的貼合度,加工難度相對較低。

柱面加工:柱面鏡是非球面透鏡中常見的一種,其與子午、弧矢截面的交線分別為兩圓弧的交線與兩平行的直線,兩截面成像性質若分別用球面系統來描述,則一個截面有光焦度,而另一截面是無光焦度的,當一平行激光束通過柱面鏡時,可以使焦點沿一個方向拉開成一條線,柱面鏡的這一特性在某些特殊場合有其特定的用途。例如,在線性探測器照明,條形碼掃描,全息照明,光信息處理,計算機,激光發射,強激光系統和同步輻射光束線中有著廣泛的應用。

技術指標:

加工直徑:主要針對非球面的加工,非球面無法用球面或者柱面的圓半徑來衡量,因此直接采用加工面的直徑來分析,通常從mm到m量級都會有。加工直徑越大代表著加工曲面的尺寸越大,在保證一定的精度要求下,其對大磨頭或者高效率的離子束有著較高要求。直徑越大,精度不變,加工效率越低;直徑越大,加工效率一定,精度越低。在面對大直徑或者大口徑的加工時候如何保證高效率、高精度是光學加工的一個重要趨勢和方向。

面形精度:

PV:Peak to Valley,PV=Wmax-Wmin,簡單來說就是在被加工的表面上面最高點和最低點之間的高度差(通常用um為單位),對于球面、平面和非球面有細微的定義差別。由于目前干涉儀檢測設備中使用的探測器空間分辨率的不同,噪聲、亮點等會產生比較大的影響,因此PV有時候會比真實的數據要大,所有有時候會用PVr來描述面形精度。不管是PV還是PVr值,數值越大代表了表面越粗糙。

RMS:Root mean square,均方根,下面是它的計算公式。從公式可以看到它代表了表面上所有凹凸部位的一個平均值。如果說PV值代表了整個面上面的最大高度差,那么RMS就代表了面上面所有高度差的平均值,RMS越小面形越平整。因此可以看出來PV值越小,并不一定代表面形精度越高,同時要需要兼顧RMS的值。就好像是誤差均值線附近波動的點。

表面光潔度:通常用兩組數字來表示表面的缺陷大小,例如40/20,40代表了表面限制劃痕的尺寸,20表示了表面顯示缺陷麻點的大小。兩者數值越小代表表面光潔度的要求越高。(長寬比>4:1的為劃痕,<4:1的為麻點)。

母線偏移:這個指標通常會在柱面加工中單列出來,柱面可以看做是平面圍繞母線旋轉而成的結構。母線偏移是指在柱面軸心方向相對于平面中心向一邊偏移。如下圖所示。

總結:

關于技術指標,理想的狀態就是把每一項指標都做到極致。但是在實際中是一個兼容和折中的過程,就比如在面對大口徑加工的時候,想要提高一定的加工效率就可能面臨著損失部分加工精度;想要提高整體的加工精度的時候,就需要降低一定程度的加工效率(越高的加工精度就需要更多的迭代加工次數,時間成本越大)。這一類的指標是需要進行折中考慮的。

還有一類的指標彼此之間存在偏重點,比如之前提到的PV和RMS,并不是某一個單一的指標做到最好,另外一個指標一定能夠做到,PV值越小并不代表表面越平整,某種程度上來看RMS的占比要更重要。