電子束

用電子束加工金屬有著悠久的歷史:1879 年,William Crookes 爵士首次證明這項技術可以熔化金屬。

電子束的深層焊接效應于1957年被發現。

不斷的創新使電子束技術成為一種現代化的生產方法。可以涵蓋廣泛的任務——在不同的市場和行業中更精確、更高效、更經濟。

實時 CNC 控制的穩定電子束可在無需額外材料的情況下以最小的能量輸入和變形來焊接金屬。這會在機加工零件中形成具有狹窄熱影響區的深焊縫。與激光器相比,它提供了具有快速光束偏轉的節能光束源。無論波長如何,粒子束都會耦合到各種金屬甚至銅或鋁的光學反射表面。

特點和優點:

對電子束的非常精確的控制

可以減少生產過程步驟

具有最高重復精度的恒定質量保證

先進的構造和設計選項

通過真空處理顯著改善冶金性能

可用功率范圍寬

電子束技術

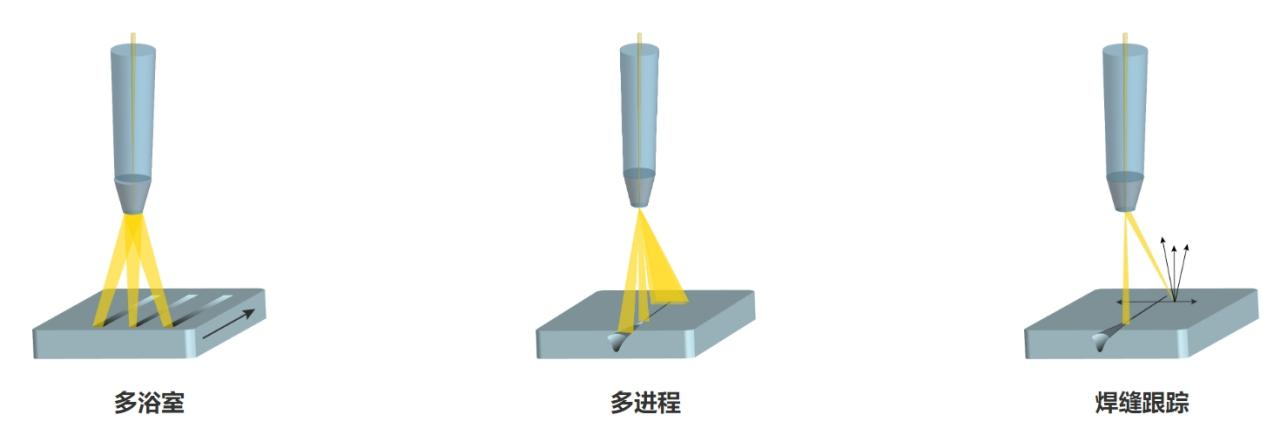

多種光束特性和幾乎無慣性的光束偏轉:

附加功能和優點:

焦點處功率密度極高,高達 10 7 W/cm 2

在生產運行中應用電子束的多種方式:

多浴、多工藝、焊縫跟蹤、表面處理和成像

一機多用:焊接、鉆孔、涂層和表面處理

機器和系統的多功能組合:

通用型、分度型、生產單元和連續帶式焊接機

高能效:

與激光束焊接和其他焊接工藝相比,電子束加工可將更多的輸入功率轉換為光束功率。

計選項:

除了鋼合金之外,它還可以用于防火合金和異物,以及減少工件的體積和質量。

真空條件顯著改善冶金性能:

不需要任何輔助劑(例如保護氣體等)來保護熔池或焊池不被氧化。此外,真空對焊縫的冶金性能有非常積極的影響,可以避免氣孔的形成。

提供廣泛的性能范圍:

最佳適應應用的要求。

電子束加工的挑戰:

為了最佳地利用電子束加工的可能性,提前處理該技術可能存在的缺點是有利的。

真空條件:

為了確保最短的抽空時間,泵的尺寸以及工件和真空室的清潔度至關重要。評估總體生產力時必須考慮疏散時間。

磁性:

電子束很容易被工件材料或裝置的剩磁所偏轉。這種影響可以通過調節電子束得到一定程度的補償。此外,在將工件引入真空室之前,可以對工件進行自動消磁。

1、電子束焊接

電子束焊接(EB 焊接)可以產生非常深、細長且平行的焊縫。可以實現高焊接速度,從而最大限度地減少工件的熱量輸入。減少甚至避免了翹曲和曲率。

焊接是一種制造過程,其中材料(通常是金屬或熱塑性塑料)通過高溫或高壓或兩者結合在一起,通過讓零件冷卻,從而使它們熔化。

并非所有金屬都可焊接,而且,組合不同的金屬會對可焊性構成挑戰。

除了電子束焊接的一般優點(見下文)外,該技術還顯著擴大了看似“不可焊接”金屬的范圍,例如難熔金屬、化學活性金屬和反射金屬。

電子束焊機中常見的真空條件對焊縫的冶金性能具有非常積極的影響。

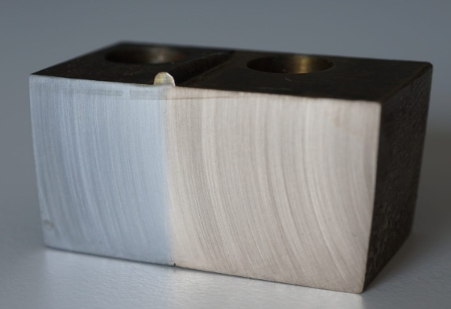

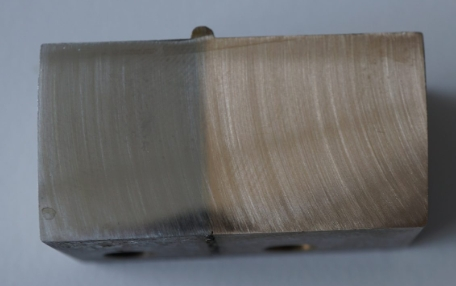

兩種材料的電子束焊接:

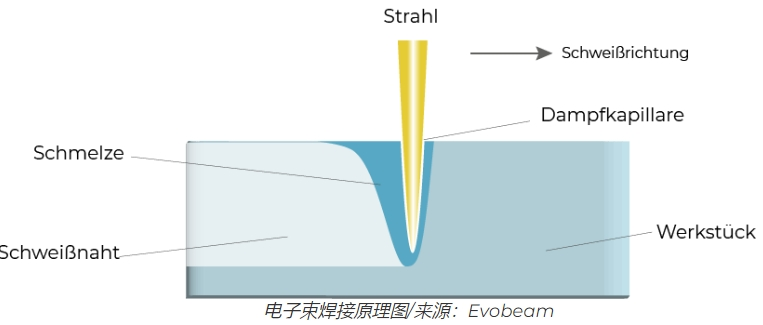

電子束焊接原理:

在焦點處,電子束將工件材料加熱到其熔點以上并使材料蒸發。電子的動能轉化為熱量。

焦點尺寸可達 100 µm。在那里形成蒸汽毛細管,其周圍有熔化夾套或焊池。

隨著電子粒子束前進,蒸氣毛細管進一步移動。在移動毛細管的前部,材料不斷熔化并移動到后部。熔化的材料在那里凝固。

電子束焊接性能及優點

電子束焊接提高了焊縫的精度和耐用性:

焊接工藝室中 大約 10 -4 mbar的高真空條件:

真空對熔融材料進行脫氣,從而最大限度地減少熔化區域中的孔隙或污染。不需要氣體或焊劑來保護焊池免于氧化。

非常通用的電子束特性:

可以精確控制聚焦平面、電子束功率強度和幾乎無慣性的電子束偏轉等參數。這提高了焊接工藝的接縫質量和生產率。

高達 200 毫米/秒的高焊接速度最大限度地減少了工件的變形:

電子束在幾毫秒內以極其局部集中的方式加熱工件,從而形成狹窄的焊縫和熱影響區 (HAZ)。

多種可焊接金屬:

除了鋼和鋼合金外,電子束還可以焊接化學活性金屬(例如鈦、鋯、鈹),甚至難熔金屬(例如鎢、鉬、鈮)。由于無論波長如何,電子粒子束也會耦合到光學反射表面,因此它也可以毫無問題地焊接銅。

節能焊接工藝:

電子束機將大約 60% 至 70% 的連接功率轉換為焦點處的電子束功率。與其他焊接技術相比,例如 例如,激光焊接或電弧焊接、電子束焊接更加節能。

焊縫深度與寬度之比高達 16 的深焊:

高達 10 7 W/cm 2的高功率密度 在蒸氣毛細管底部產生高達約 3,500 °C 的溫度,從而實現深焊電子束的影響。可焊接長達 250 毫米的鋼和長達 500 毫米的鋁。

全自動焊接:

全自動電子束焊接系統可實現每個工件相關參數的精確重復性和完整可追溯性。這意味著每個單獨零件的焊接過程都可以得到安全控制和記錄。這對于航空航天業等經過驗證的流程至關重要。這不僅適用于飛機和航天器原始設備的生產,也適用于MRO(維護、修理、大修)。在這里,電子束焊接通過最大限度地減少熱量輸入和部件變形,同時保持高焊縫強度,使維修變得更加容易。

真空室(工作室)有不同尺寸可供選擇:

EVOBEAM 電子束焊接系統的真空室精確適應應用。這可以最大限度地減少體積、抽真空時間、加快焊接周期并提高生產率。

電子束焊接附加信息

激光束焊接還可以覆蓋電子束焊接的一些應用領域。

然而,激光束的能量效率比電子束低,并且提供的光束功率較低。

此外,激光束將功率耦合到有色金屬(例如銅)的效果非常差。

對于焊接深度較小的大型鈑金零件,激光束也可以在大氣條件下工作。

各種研究和工業應用表明,真空中的激光焊接可以更好地將激光束能量耦合到鋼材中,從而優化焊縫深度和質量。

Evobeam 還提供真空激光焊接機器和系統。

我們可以為相應的真空焊接應用提供最佳解決方案,以實現高生產率:經濟高效、快速、多功能且具有最高的焊接質量。這就是為什么近年來我們成功地向要求苛刻的航空航天和汽車行業等提供我們的解決方案。

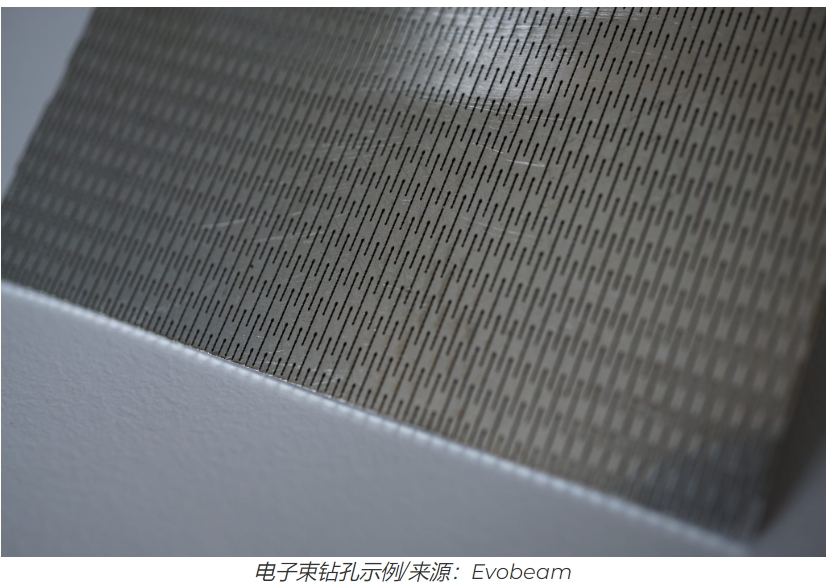

2、電子束鉆孔

電子束鉆孔(EB 鉆孔)提供了令人印象深刻的靈活性和質量組合。射流以最高速度移動并形成非常干凈的通孔。此外,每個孔可以具有不同的尺寸。這些功能可實現生產力最大化。

電子束鉆孔是一種熱處理工藝,可形成 100μm 至 2mm 的小通孔。由于 EB 的高能量特性,可以實現高達 25:1 的極高 T/D 比(深度與直徑)。

高 T/D 比和快速鉆孔速度的結合使 EB 鉆孔有別于所有其他用于生產小孔的機械、化學和其他熱技術。

電子束鉆孔原理

來自電子束的能量輸入導致蒸汽毛細管的形成。該毛細管可以穿透整個工件。

電子束關閉后,蒸汽射流消失,熔體再次關閉毛細管。為了形成通孔,必須快速吹出熔化的材料。

這是通過在工件背面施加一層爆炸性汽化材料來實現的。由于這一重要方面,EB 鉆孔無法產生盲孔。

所描述的原理還解釋了所得的孔并不完全是圓柱形的。在許多產品和部件中,不需要圓柱孔,也不需要盲孔。這尤其適用于過濾應用:例如紙漿和造紙、食品和飲料加工、廢水等。事實上,EB 鉆孔的其他特性遠遠超過了所提到的缺點。

電子束鉆孔特性及優點

電子束鉆孔具有多種特性,這些特性對鉆孔特性以及靈活性和生產率方面的結果產生有益影響。

高速鉆孔:

根據工件的特性以及鉆孔深度和直徑方面的參數,電子束鉆孔可以非常快速地進行:例如每秒 5,000 個孔,鉆孔深度為 0.1 毫米或鉆孔深度為 8毫米仍然約為每秒 5 個孔或每分鐘 300 個孔。

極其通用的電子束特性

由于電子束的特性,轉換到工件中的能量幾乎與表面上的電子束方向無關。此功能允許您鉆斜孔或有角度的孔。此外,如果需要,每個孔的直徑可以不同,這意味著 EB 的多功能性允許在不更換鉆孔工具的情況下鉆出不同直徑的靈活孔圖案。

可鉆孔的材料范圍非常廣泛:

除了鋼和鋼合金外,還可以對化學活性金屬(例如鈦、鋯、鈹)甚至難熔金屬(例如鎢、鉬、鈮)進行鉆孔。由于無論波長如何,電子粒子束也會耦合到光學反射表面,因此也可以使用電子束輕松地對銅進行鉆孔。

高 T/D 比(深度與直徑)高達 25:1

電子束可實現非常窄和深的通孔的熱鉆孔工藝。

電子束鉆孔附加信息

通過 EB 鉆孔形成的通孔的具體形狀特征是整個孔深度上有輕微的錐度。除其他特性外,這使得電子束鉆孔特別適合過濾應用.

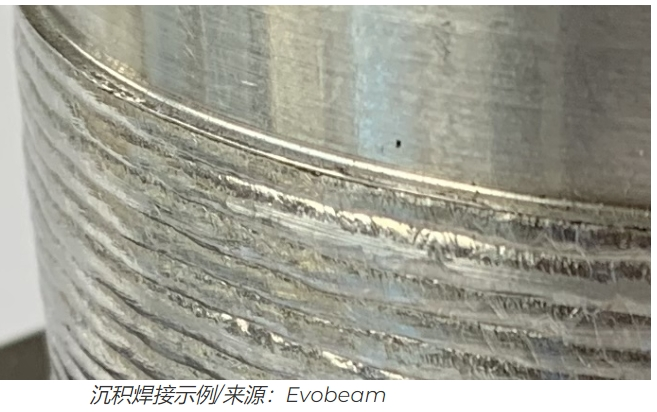

3、電子束沉積焊

電子束沉積焊接(EB沉積焊接)可以精確添加材料的劑量并調整層厚。這支持在成型和硬度方面精確控制材料特性。

使用電子束的沉積焊接是一種熱工藝。

這會將粉末或金屬絲等金屬直接插入熔池中。真空條件細化所得表面結構,以提高基材的硬度和耐腐蝕性。

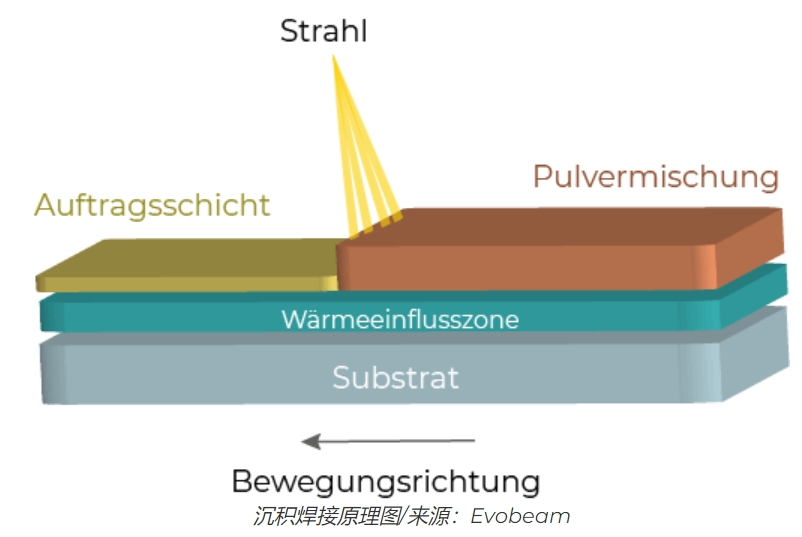

電子束沉積焊接原理:

電子束的動態偏轉選項使得可以處理更大面積的工件。

在焦斑中,電子束熔化工件和填充材料。電子束的高頻偏轉熔化金屬的限定區域。

為了優化新層的化學和冶金性能,精確控制和調整光束功率和光束直徑參數至關重要。電子束技術是實現這一點的理想選擇。

電子束沉積焊性能及優點:

電子束沉積焊接對所得材料性能和生產率具有積極影響。

控制層厚度:

精確的電子束特性控制能量密度和分布,從而控制粉末作為附加材料的電鍍層厚度。

定義的材料屬性:

可以通過精確的能量輸入和層厚度來控制硬度和耐腐蝕性。

鍍層表面和結構精細化:

電子束電鍍時的真空條件對鍍層表面和結構產生積極影響。

全自動電鍍:

通過全自動電子束沉積焊接,每層參數都可以精確重復并完全跟蹤,因此每個工件的整個過程都得到可靠的控制和記錄

電子束沉積焊接附加信息

沉積焊接可以被視為一種增材制造方法。然而,重點是通過添加單層或多層材料來改變給定工件表面的材料屬性。

4、電子束表面處理

咨詢電話:13522079385

電子束表面處理

電子束表面處理提供了多種方法:

硬化、重熔、表面結構化、雕刻和拋光。

它們都可以非常精確和有效地應用。此外,這些可以集成到一個系統中,從而實現系統的最大利用率。

工件表面是與其周圍環境的物理界面或邊界。這可以是環境(例如氣體、紫外線、液體、濕氣、輻射、腐蝕性溶劑等)或其他材料(例如金屬、非金屬等)。

表面處理的目的是提高工件小面積或大面積表面的耐腐蝕性、硬度和外觀。

噴砂技術可精確且可重復地修改該表面。

電子束表面處理原理:

根據應用和所涉及的材料,會產生不同的效果。

硬化:

射流將界面加熱到奧氏體溫度以上。熱量流入周圍較冷的物體,使其迅速冷卻。這種自淬火不需要額外的冷卻劑。光束的高功率密度在局部產生必要的溫度梯度。也可以保持在熔點以下并迫使結構發生變化,同時工件表面保持固態。

重熔:

射流將界面加熱到熔化溫度以上,并對合金進行改性或分散不溶性硬質顆粒,例如 WC。

表面結構化:

射流將材料熔化至規定深度并形成凹槽圖案。這些具有規定表面粗糙度的可自由設計的圖案非常重要,例如,對于醫療應用來說,可以最大限度地減少細菌膜。

雕刻:

精確控制的光束可以作為主要工藝步驟或在完成另一個光束加工工藝后對工件進行雕刻。雕刻可以精確定位并以可見且機器可讀的方式標記工件(例如數據矩陣等)

拋光:

對導熱性差的材料(例如鈦)進行機械拋光可能會導致局部爆燃。噴射通過僅熔化和控制界面并提高平滑度、光澤度和硬度來實現積極的結果。

電子束表面處理的特性和優點:

電子束表面處理提供了以所需方式修改表面特性的絕佳機會。

工作過程室中 約 10 -4 mbar的高真空條件:

真空對熔融材料具有積極的影響,可導致脫氣并顯著減少熔化區中可能存在的孔隙或其他污染物。

極其通用且可控的光束特性:

通過精確控制聚焦程度、光束功率強度和幾乎無慣性偏轉等光束參數,可以精確調整電子束并在表面上精確移動。這是在結構和冶金性能方面表面特征發生可控且可重復變化的先決條件。

全自動表面處理:

電子束表面處理系統是全自動的。在每個工件表面本身的修改過程中,它們能夠實現極其精確的重復性和相關表面處理參數的完全可追溯性。可以安全地控制和記錄每個工件的表面處理過程。這對于航空航天業等經過驗證的流程至關重要。這不僅適用于航空航天原始設備的生產,也適用于 MRO 操作(維護、修理、大修)。在這里,電子束技術通過極低的熱量輸入和部件的低變形促進了表面處理過程,同時提供了極好的可預測的表面特性。

真空室有不同尺寸可供選擇:

EVOBEAM 電子束處理系統的真空室尺寸可適應各自的應用要求。這最大限度地減少了體積,從而減少了抽真空時間。這對于縮短整體焊接周期時間和提高整體生產率具有重大影響。

電子束表面處理附加信息:

近年來,利用電子束技術對表面進行受控和精確的改性似乎受到越來越多的關注。

除了上述應用之外,醫療行業或其他衛生標準極高的行業尤其受益于電子束技術的表面處理。這里的重點是避免細菌在表面定植。對于假體或植入物來說,優化的表面結構對于與骨組織的良好結合至關重要。

對于真空表面處理的特定應用,我們可以提供高生產率的最佳解決方案:經濟高效、快速、多功能且具有最高的精度。